昨今の原油高騰に振り回される経済情勢、中国オリンピックに関連しての非鉄金属高騰など、「資源に乏しい」日本の情勢は、これからなお厳しさを増していくと思われます。

そうでなくても限りある資源を私たちの世代で食いつぶすのではなく、次の世代へと残していくために。日本という小さい器での考え方ではなく、地球規模・人類規模で取り組んでいかなければなりません。

パーツの製造終了で再利用しなければならない場合もありますが、それだけでなく、資源の有効活用/石油製品の節約など、些細なことでも身近でできる事に目を向けて、みませんか?

ピカピカにして、もう少し使ってみようかな? そんな皆さんを応援します。

エコ・リサイクル 資源を活用しましょう!

作業請負で!タイムレンタルでのDIYで!

以降、順次更新・追加予定です。

サンドブラストは、メディアや圧力調整などにより、磨いたり削ったり、様々な用途が生まれます。

その中の一つに、頑固なサビの除去/劣化した塗料の除去/塗装前の足付けといった用途があり、実はサンドブラスター自体が船舶の錆取りの為に発明された機材で、この用途が最もスタンダードだと言えます。

キャブレタやレバー類などのアルミパーツの磨きはガラスビーズで行いますが、錆びてしまった金属の錆を落として塗装したり、錆びや浮いた塗料を除去して再塗装をしたい時など、アルミナを使うとサンドペーパーで水研ぎしたような素材地を均一に露出させることができ、錆や汚れ落としと同時に、塗装には不可欠な「足付け」が行え、作業時間の大幅な短縮を図ることが出来ます。

全てをサンドブラスターで行うのではなく、グラインダーやサンダーで削る/塗料剥がし剤で塗装を剥離する/ワイヤーブラシやサンドペーパーで擦る/ケミカルを使うといった方法、それらが得意とする部分と使い分けることにより、効率やコストの面でより有効な使い方ができます。

面になっている部分はグラインダーやサンザーで、角部分や奥まったところはサンドブラスターで。

バイクのガソリンタンクの塗料は塗料剥がし剤で、部分的な錆びや奥まったところ・塗装の足付けはサンドブラスターで。

といった具合です。機材の放熱フィン部分/筐体の角部分/複雑な形状の物などは、サンドブラスターが圧倒的に有利な場所で、塗装に例えるならばハケ塗りをするかスプレーガンで吹き付けるかといった違いです。隅々まで行き届く「エアーの力」でなければダメな場所、作業が捗らない場所も多いことと思います。

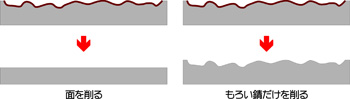

グラインダー/サンダー/サンドペーパーとサンドブラストの大きな違いとして一つ挙げられるのは、素材を削る量を最小限に抑えられるということが挙げられます。

お問合せ・ご注文の際は、必ず ご住所・お名前・連絡先電話番号を明記くださいますよう、お願い申し上げます。

バイクのパーツ(ホーン)をブラストしてみました

意外と困るのがこのホーン、特にバイクの場合は目立つ所にあるうえに、正面なのでダメージを受けやすく、気がつくと錆や塗装剥がれが。

無理な力が加わると音色が変わってしまうこともあり、形状もやや複雑です。こんな所もサンドブラストで!

吸い上げ式で両面作業して一個10分弱の作業です。

修理やレストアをしていて、放熱フィンなどは「見なかったことにしておきたくなる」パーツの一つです。

直圧式で全面作業して5分程度の作業です。

サンドブラスターのメリットが最も現れる類のものです。

バイクのパーツ(レギュレータ)をブラストしてみました

握りの内側(Y字部分)や金具の周囲など、錆が残ってしまいがちな部分もスッキリ綺麗に落ちています。

直圧式で10分弱程度の作業です

車やバイクのパーツ/農機具/機械工具類など、パーツ類が高額だったり入手困難な物などは、最大の費用対効果が期待できます。

スコップの握り部分をブラストしてみました

サンドブラスト(アルミナ)で、頑固なサビや劣化塗装を取り除く!

サンドブラストでアルミパーツを復活

各ページへは左のメニューをクリックして移動クしてください

錆取りのために面全体を削っていくのに対し、錆のみを除去しますので、素材強度の低下は最小限に留まります。

繰り返し再塗装を行う場合/燃料タンクなどのように強度を重要視する物などは特に有効、面作りはパテやサフで行い、足付けがされている常態なので食いつきも抜群!

ピカピカした金属面に、サンドブラスト加工をするとマット状になります。マスキングパターンを使い

・部分的にマット状にする

・塗装を剥がして金属色を出す

といったことや、マスクされていますので、軽くブラストをかけて足付けをし、その部分だけ塗装をするといったこともできます。

お手元のアイテムにワンポイント入れてみるだけで、いきなりオリジナル・アイテムに!

応用次第であれこれ製作